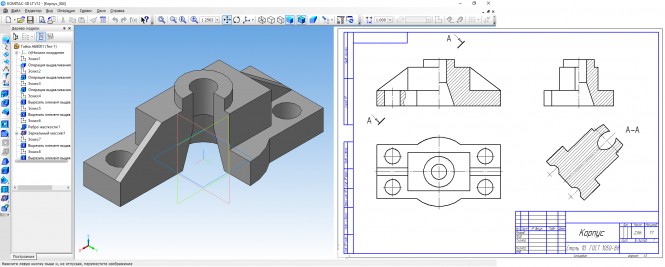

Все решения инженера @NICKПо двум данным построить три изображения детали, выполнить рациональные разрезы, нанести размеры. Построить сечение детали наклонной плоскостью. Наименование детали - Основание. Материал детали - СЧ 15 ГОСТ 1412-85. Как это выполнить??

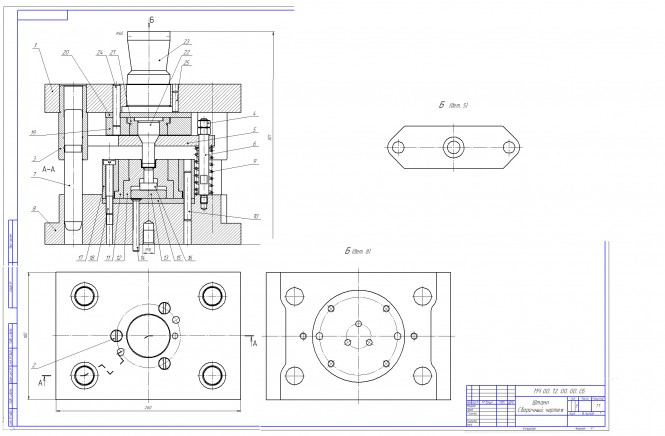

По двум данным построить три изображения детали, выполнить рациональные разрезы, нанести размеры Выполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства.

Откройте этот рисунок рисунок 1 КомментарииВыполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства.

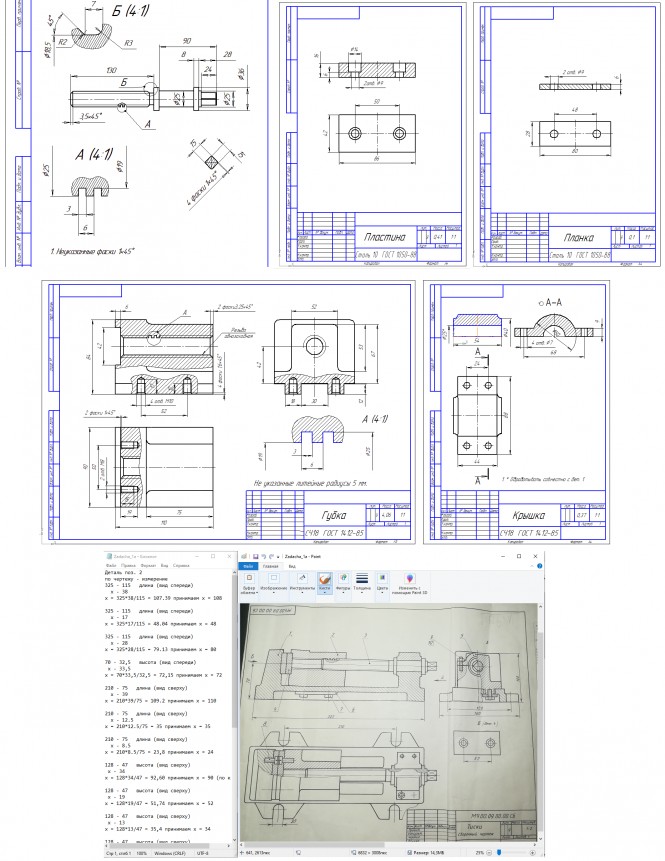

Откройте этот рисунок рисунок 1 КомментарииВыполнить чертежи деталей 3-Винт,4-Пластина,5-Крышка,6-Планка на формате А4

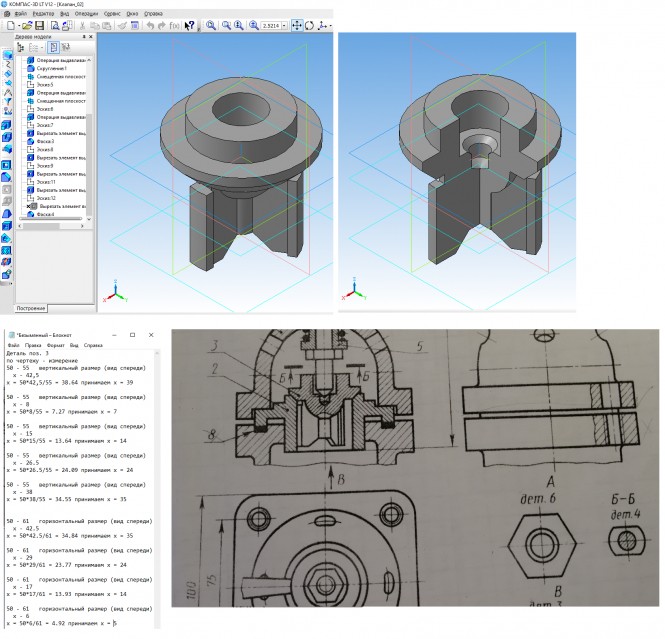

Выполнить чертежи деталей 3-Винт,4-Пластина,5-Крышка,6-Планка на формате А4 - задание на деталирование сборочного чертежа тисков, предназначенных для их закрепления перед обработкой на столах фрезерных и строгальных станков. Размеры деталей снимаем с изображения сборочного чертежа, они отличаются от настоящих. Для их нахождения составляем пропорции и затем уравнения. КомментарииВыполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства.

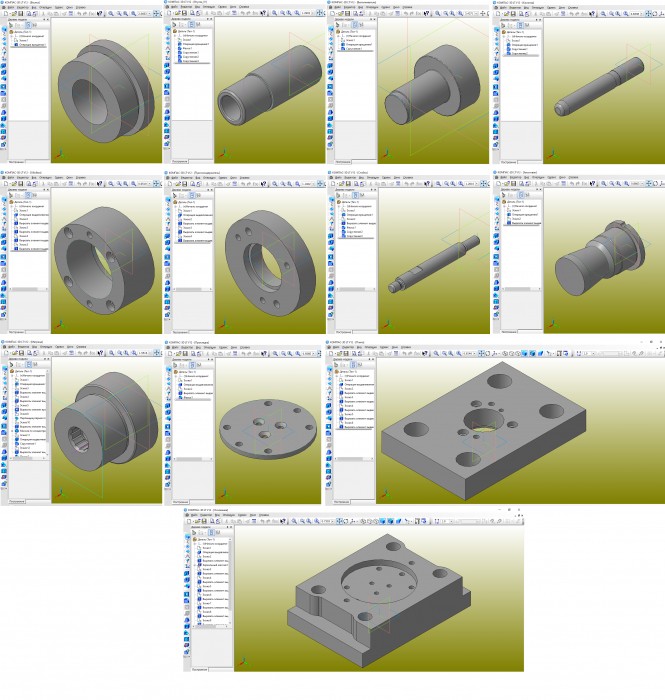

Выполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства. Установить необходимое число проекций. Масштаб чертежа 1 : 1.

Выполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства. Установить необходимое число проекций. Масштаб чертежа 1 : 1. Если Вам все равно руками перечерчивать надо, тогда данная картинка для этого думаю подойдет. КомментарииВыполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства.

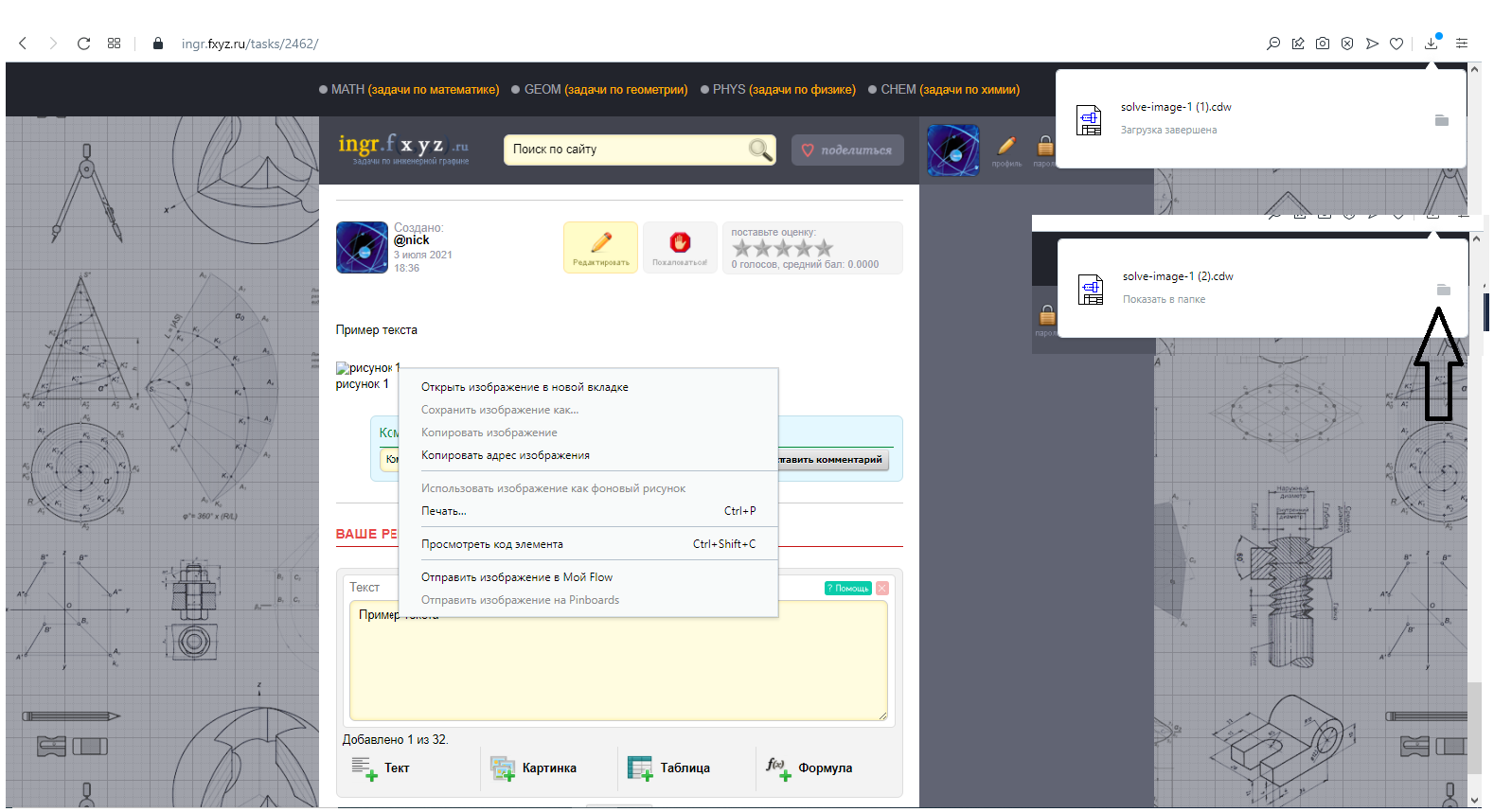

Если откроете данный рисунок, то напишите как он называется или что на нем изображено. Как надо действовать, чтобы открыть рисунок:

рисунок 1 1. На пиктограмме рисунка 1 вызываем контекстное меню и выбираем Открыть изображение в новой вкладке. Открывается окно сообщения - Загрузка завершена. Кликаем по пиктограмме папки указана стрелкой. Далее в проводнике этот компьютер, загрузки находим рисунок чертеж. Копируем в какую либо папку. В программе КОМПАС-3D открываем чертеж, при этом указываем имя файла солве-имаге-1. Имя файла рекомендуется потом заменить на другое. Если опыт пройдет успешно, аналогично будете открывать чертеж своего штампа. Выполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства.

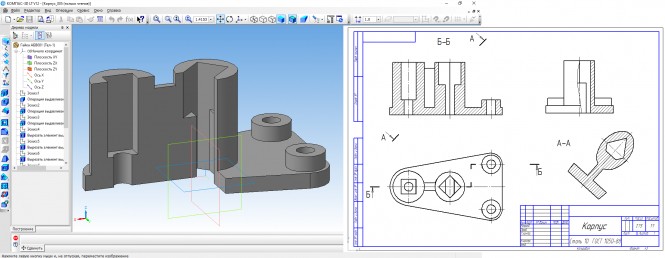

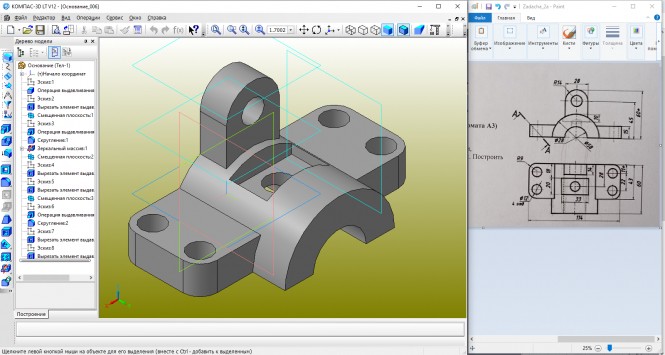

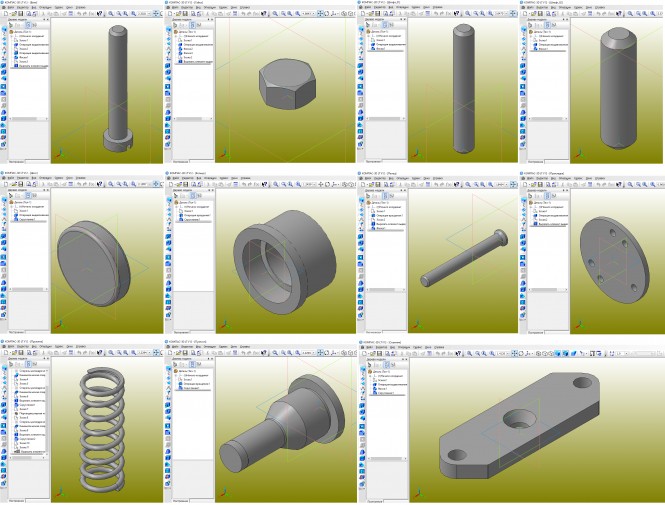

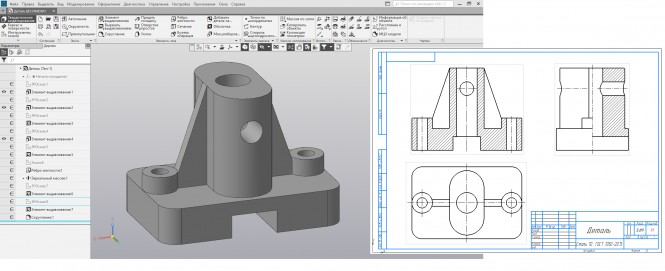

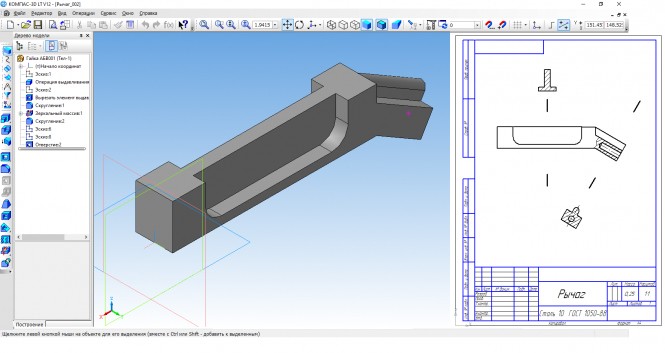

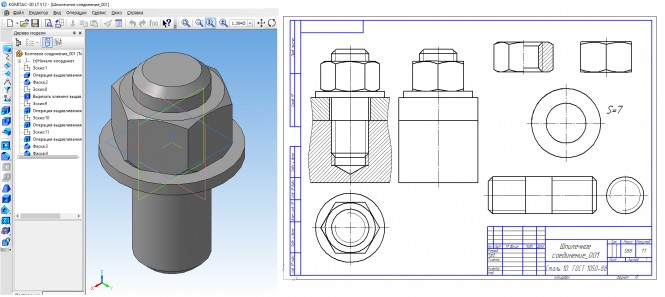

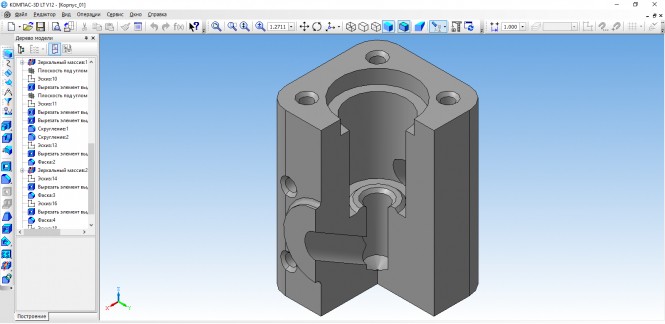

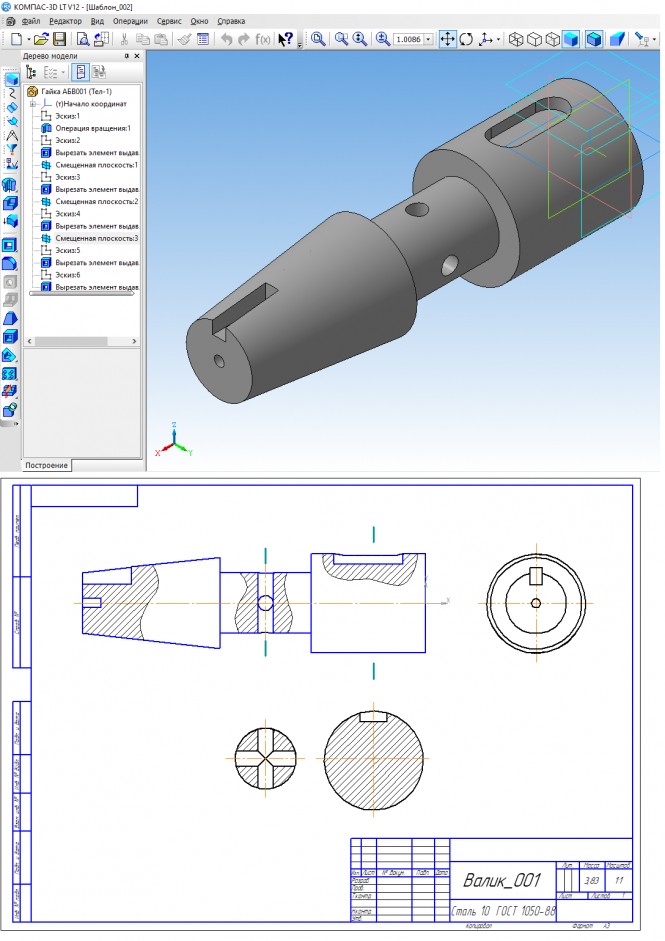

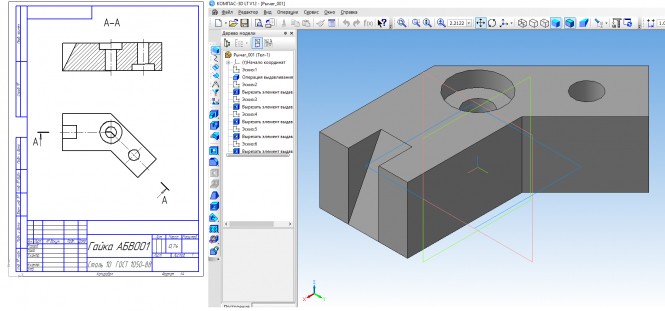

Итак, выполнен сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства. Некоторые пояснения как это было сделано в программе КОМПАС 3D V12 - LT Во-первых были созданы модели всех деталей штампа включая стандартные детали. Во-вторых для каждой детали создавались непосредственно на сборочном чертеже необходимые изображения, которые согласовывались между собой. КомментарииВыполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства.

Выполнить сборочный чертеж штампа по рабочим чертежам его деталей и описанию устройства. Установить необходимое число проекций. Масштаб чертежа 1 : 1. Назначение и устройство штампа. Штампы такой конструкции могут служить для холодной штамповки небольших алюминиевых деталей методом выдавливания (с возможным обратным выдавливанием) на кривошипных прессах. Штамп, чертежи деталей которого приведены в задании, предназначен для выдавливания алюминиевых колпачков изображенных на рис. 1. Штамп состоит из подвижной (верхней) и неподвижной (нижней) частей. Нижнюю часть собирют так. В отверстия φ10 основания 8 забивают сверху на глубину 15-20 мм штифты 10. На штифты надевают прокладку 15 и укладывают в раточку φ130 основания 8 так, чтобы отверстия φ8,5 деталей 8 и 15 совпали. В эти отверстия головками вверх пропускают пальцы 14. Сверху на них и прокладку 15 кладут диск 13, а на него головкой вниз - вталкиватель 16. Затем отдельно собирают детали 11, 12 и 17. Их вставляют одну в другую до упора: матрицу 12 в кольцо 11, а кольцо 11 - в обойму 17. Собранный узел надевают на выступающий вверх стержень φ13 выталкивателя 16 и на штифты 10; при этом диск 13 должен оказаться в расточке φ50 матрицы 12. Узел крепят винтами 18 к основванию 8. В отверстия φ25 основания 8 запресовывают на глубину 50 мм колонки 7, а в гнезда М10 завинчивают стойки 6, на которые надевают пружины 9. На пружины укладывают съемник 5 конусной расточкой ввверх. Затем на стойки навинчиают по две гайки 4, предотвращающие сбрасывание съемника 5 после разжатия пружин. На этом сборку неподвижной части заканчивают. Подвижную часть собирают так. В отверстия φ10 плиты 1 забивают заподлицо с верхней плоскостью штифты 24, а в отверстие - хвостовик 23 до упора в расточку плиты. Хвостовик: фиксируют относительно плиты 1 штифтом 25. На штифты 24 надевают прокладку 20; при этом отверстия прокладки φ10,5 должны совпасть с такими же отверстиями в плите. Затем отдельно собирают детали 19, 21 и 22; пуансон 22 забивают во втулку 21 так, что бурт его укладывается в соответствующей расточке втулки; в свою очередь, деталь 21 забивают до предела в пуансонодержатель 19. Собранный узел надевают на штифты 24 так, чтобы он прилегал плоскостями всех тре деталей к прокладке 20. Узел крепят к плите 1 винтами 2. В отверстия φ38 плиты 1 снизу запрессовывают до упора втулки 3. На этом сборку подвижной части заканчивают. Подвижную часть штампа устанавливают относительно неподвижной так, чтобы колонки 7 вошли во втулки 3, а пуансон 22 через отверстие в съемнике 5 - в матрицу 12. На сборочном чертеже подвижную часть штампа надо показать в рабочем положении (самом нижнем), когда пуансон, матрица и выталкиватель оформят соотвтственно внутреннюю и наружную конфигурации изделия. При этом пружины 9 несколько сжаты. Рассмотрим работу штампа. Заготовку в виде шестигранной призмы определенных размеров закладывают пинцетом в полость матрицы 12 на торец выталкивателя 16. Пуансон 22 при движении плиты вниз нажимает на заготовку и выдавливает ее в зазоры между пуансоном и матрицей. При обратном ходе пуансона выталкиватель 16 освобождает матрицу от изделия, которое снимается затем с пуансона съемником 5 и удаляется пинцетом из полости штампа. Выталкиватель 16 подается вверх пальцами 14, которые связаны с механизмом (на чертеже не показан), сблокированным с верхней частью штампа. Комментарии3.1415926535897932384626433832795028...

Скинуть на почту - легко, только вы не откроете его, так как он создан в некоммерческой версии КОМПАС-3D. Чтение невозможно. Но, есть возможность получить чертеж, если вы сами проделаете необходимую работу.

Все ли я правильно сделал?

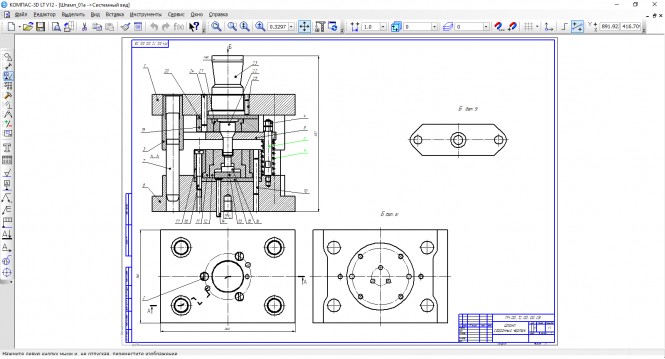

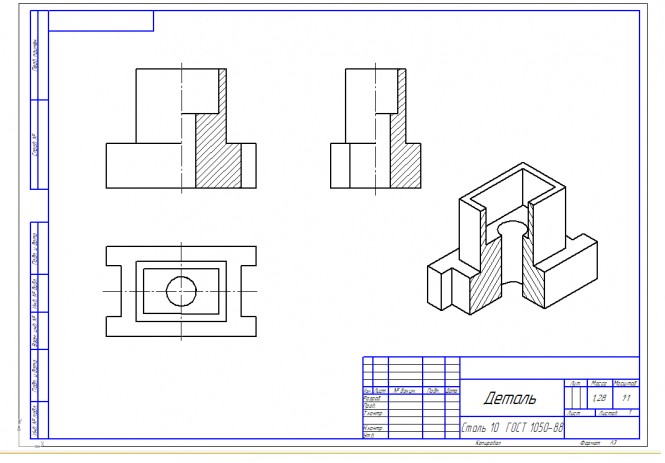

Все ли я правильно сделал? Построение трех видов деталей по двум заданным с выполнением основных разрезов. Сделать аксонометрию КомментарииГрафика

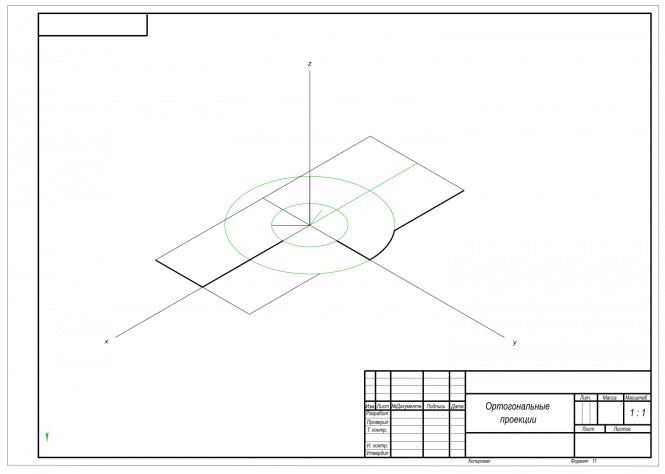

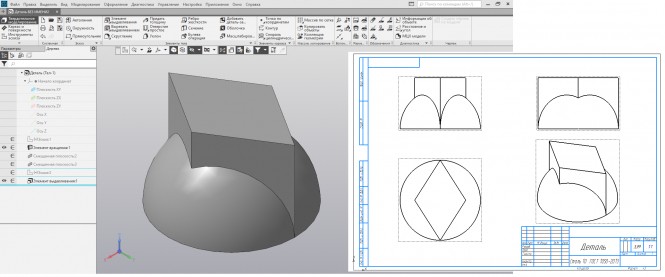

Графика Построить третье изображение детали по двум данным, дать разрезы, построить натуральный вид наклонного сечения, а также наглядное изображение детали в аксонометрической проекции. В качестве аксонометрической проекции выбираем прямоугольную изометрию. Ось Z проходит через ось отверстия Фи20, плоскость XY совпадает с нижней гранью основания. Изображаем то, что расположено на плоскости XY: Окружность Фи_90; Прямоугольник 70 * 160 КомментарииКак в КОМПАСе сделать гайку

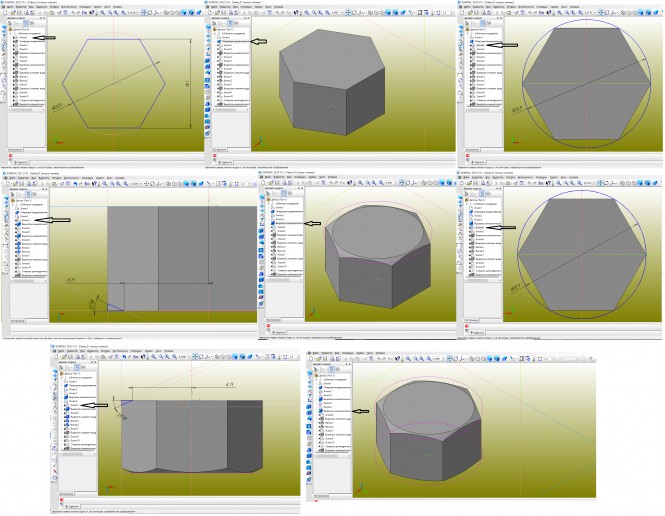

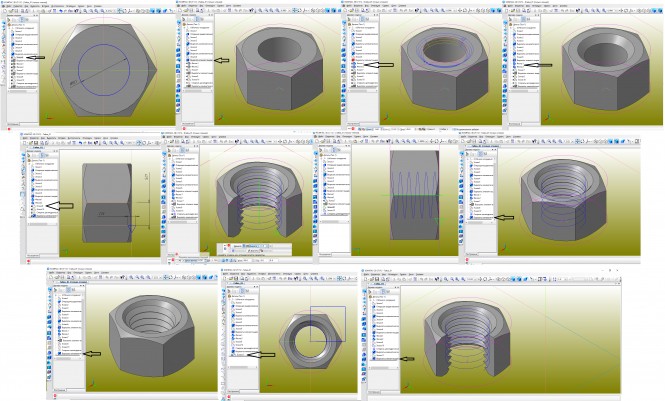

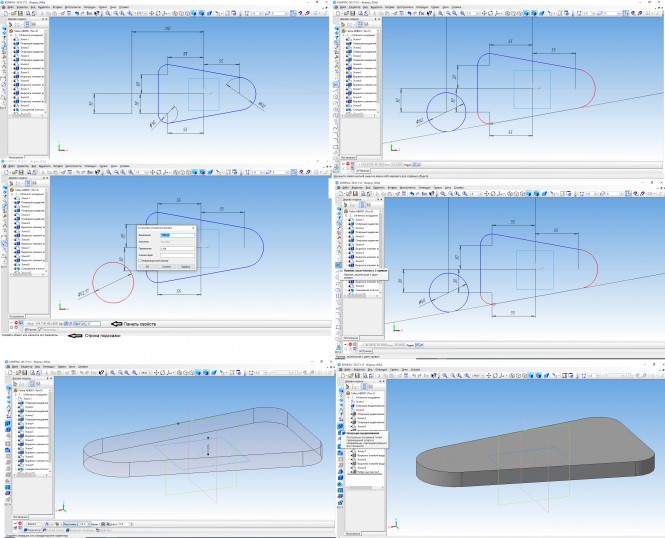

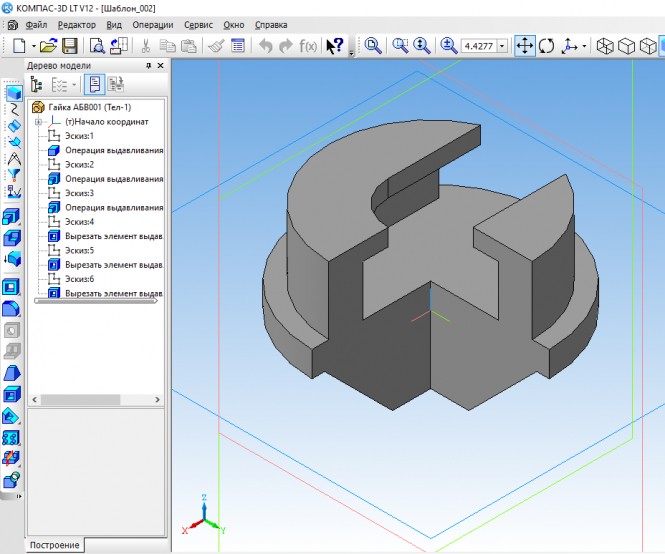

Как в компасе сделать гайку, например м12*1.75 гост 5915-70. Узнаем из ГОСТ 5915-70 ее конструкцию и размеры гайки. Создаем эскиз 1: инструмент многоугольник, 6 вершин, диаметр описанной окружности D=20,9 мм Создаем объект выдавливанием, высота H=10,8 мм Создаем эскиз 2: окружность D1=17,5 мм Создаем эскиз 3: треугольник Создаем объект вырезанием по траектории. Создаем эскиз 2: окружность D1=17,5 мм Создаем эскиз 3: треугольник Создаем объект вырезанием по траектории. Создаем эскиз 6: окружность d=10,1 мм Создаем объект вырезая выдавливанием, через все. Инструмент фаска Создаем объект. Высота 1,6 мм, угол 45° Инструмент фаска Создаем объект. Высота 1,6 мм, угол 45° Инструмент спираль Создаем объект. Диаметр 10, число витков 6,5 Эскиз 10. Создается автоматически. Создаем эскиз 8: инструмент многоугольник, 3 вершины, сторона 1,75 мм. Создаем объект. Эскиз 8, по траектории - спираль цилиндрическая. Создаем эскиз 7: прямоугольник Создаем объект. Вырезать выдавливанием, через все. КомментарииДостроить фронтальную проекцию треугольника АВС, если он наклонен к горизонтальной плоскости проекций под углом 30

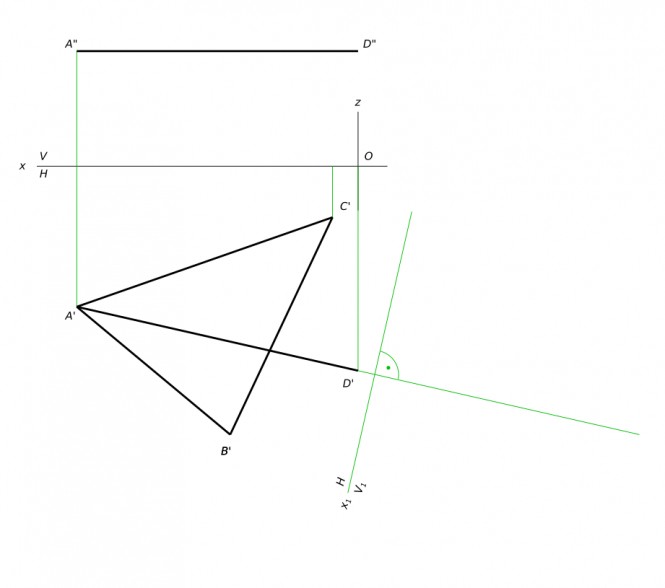

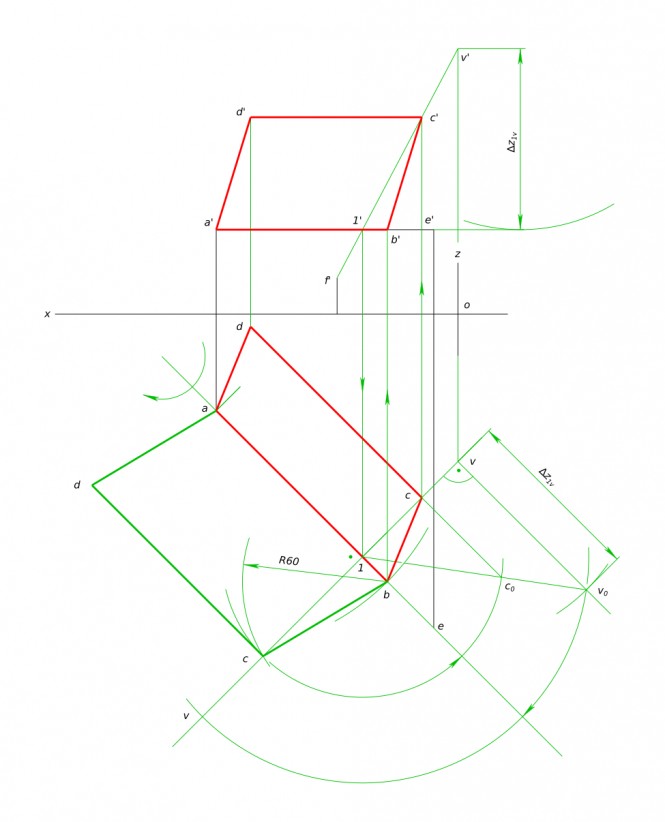

Достроить фронтальную проекцию треугольника АВС, если он наклонен к горизонтальной плоскости проекций под углом 30°. AD - горизонталь плоскости треугольника ABC

Достроить фронтальную проекцию треугольника АВС, если он наклонен к горизонтальной плоскости проекций под углом 30°. AD - горизонталь плоскости треугольника ABC КомментарииВыполнить аксонометрию детали

Выполнить аксонометрию детали КомментарииОформить простой разрез детали

Оформить простой разрез детали КомментарииПостроить три проекции заданных поверхностей и линии их пересечения

Построить три проекции заданных поверхностей и линии их пересечения КомментарииЧертеж

Чертеж Эскиз 1 КомментарииДоброе утро, вчера получилось повернуть деталь. Спасибо вам за подсказки, я никогда такого не знала. Сегодня я к сожалению не могу зайти в компас, работаю до 9 вечера

Для отображения всех изменений на странице задачи необходимо выйти из нее, открыв например все задачи, а затем вновь войти, выбрав ее из списка задач.

добрый день! вот что у меня получилось

Добрый день. Это у вас получилось ... . Надо в панели свойств задать режим нет тонкой стенки.

В главном меню выберите вид, панели инструментов, панель свойств.

у меня наверно немного другая программа, элементов которые вы пишите я не нахожу

Да программы немного различаются, надо найти где задаются режимы для тонкой стенки. Просмотрите пункты главного меню.

вот слева есть что то про тонкую стенку, меняю там парам етры, она лбо вообще удаляется, либо остается неизменной

Давайте работать в одинаковых программах, скачайте такую же программу какая у меня КОМПАС 3D LT V12.

хорошо, сейчас поищу ее

Я выложил картинку как ее найти.

здравствуйте, ноут сломался, не успела даже скачать программу. сегодня скачала тот компас который вы советовали.

Добрый день. Прежде чем продолжить работу, рекомендую перетащить панель инструментов на левую границу окна и увеличить размер значков. Вызвав в главном меню Сервис, Параметры.

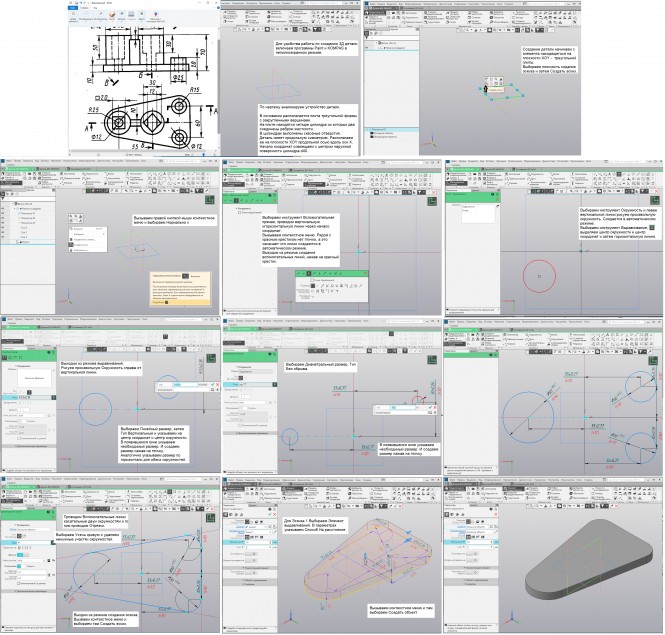

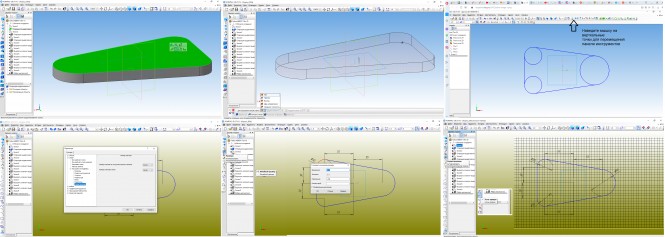

Не дождался когда скачаете, поэтому скачал программу похожую на вашу 3D_17.1.5_×64.iso. Построил первый элемент детали с подробными пояснениями. Надеюсь теперь сможете построить не только первый элемент но все остальные.

пишет пересечение обьектов и не нажимается выдавливание

Необходимо усечь кривую. Эта команда вызывается выбором панели редактирование (молоток) и там пиктограмма усечь кривую. На эскизе проставьте размеры.

Чертеж

Чертеж Эскиз 1 Комментариибоже мой , какая я ГЛУПАЯ. простите мысли вслух. я даже найти не могу где плоскость X O Y и создать эскиз.

Окружность рисуем в произвольном месте, задаем ее размер и координаты ее центра. Всего нужно построить три окружности.

скажите пожалуйста как узнать какие координаты ставить

Размеры и координаты следует брать с исходного чертежа (из задания).

ой, я ничего в нем не понимаю. простите пожалуйста, что отнимаю у вас время. но мне это очень тяжело дается. я не разбираюсь совсем в чертежах.

Построить параллелограм

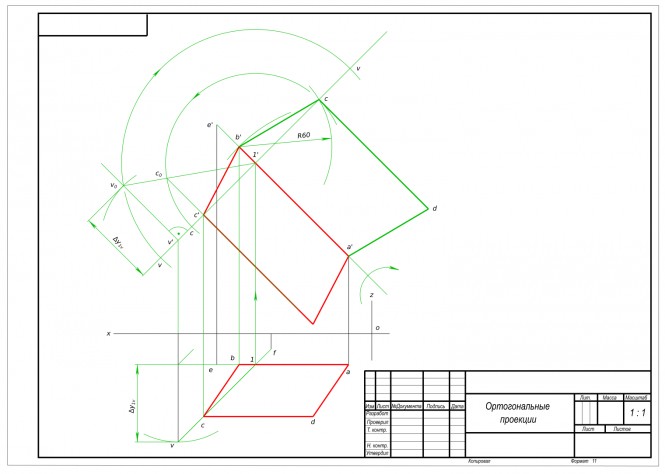

Построить параллелограмм ABCD со стороной AB длиной 100 мм, расположенной на прямой AE; высота параллелограмма на прямой FV, проходящей через вершину параллелограмма; длина боковой стороны равна 60 мм. КомментарииПостроить параллелограмм ABCD со стороной АВ длиной 100 мм

Построить параллелограмм ABCD со стороной АВ длиной 100 мм, расположенной на прямой АЕ; высота параллелограмма на прямой FV, длина боковой стороны равна 60 мм. КомментарииПостроить третье изображение детали по двум данным, дать разрезы, построить натуральный вид наклонного сечения, а также наглядное изображение детали в аксонометрической проекции

Построить третье изображение детали по двум данным, дать разрезы, построить натуральный вид наклонного сечения, а также наглядное изображение детали в аксонометрической проекции.

построить третье изображение детали по двум данным, дать разрезы, построить натуральный вид наклонного сечения, а также наглядное изображение детали в аксонометрической проекции. КомментарииПостроить третье изображение по двум данным, дать разрезы, построить натуральный вид сечения,а также изображение детали в аксоно

Построить третье изображение по двум данным, дать разрезы, построить натуральный вид сечения, а также изображение детали в аксонометрической проекции

Построить третье изображение по двум данным, дать разрезы, построить натуральный вид сечения, а также изображение детали в аксонометрической проекции КомментарииВыполнить главный вид детали и указанные сечения. На построенных изображениях нанести размеры

Выполнить главный вид детали и указанные сечения. На построенных изображениях нанести размеры КомментарииШпилечное соединение

Начертить шпильку, шпилечное соединение и гайку. Шпилька М42 х 80.69.021 | ГОСТ 22032-76 Гайка М42.5 | ГОСТ 15521-70* КомментарииНа рисунке 6.3 изображены плоские сечения. Вычертить сечение в масштабе. Определить координаты его центра тяжести. Показать на ч

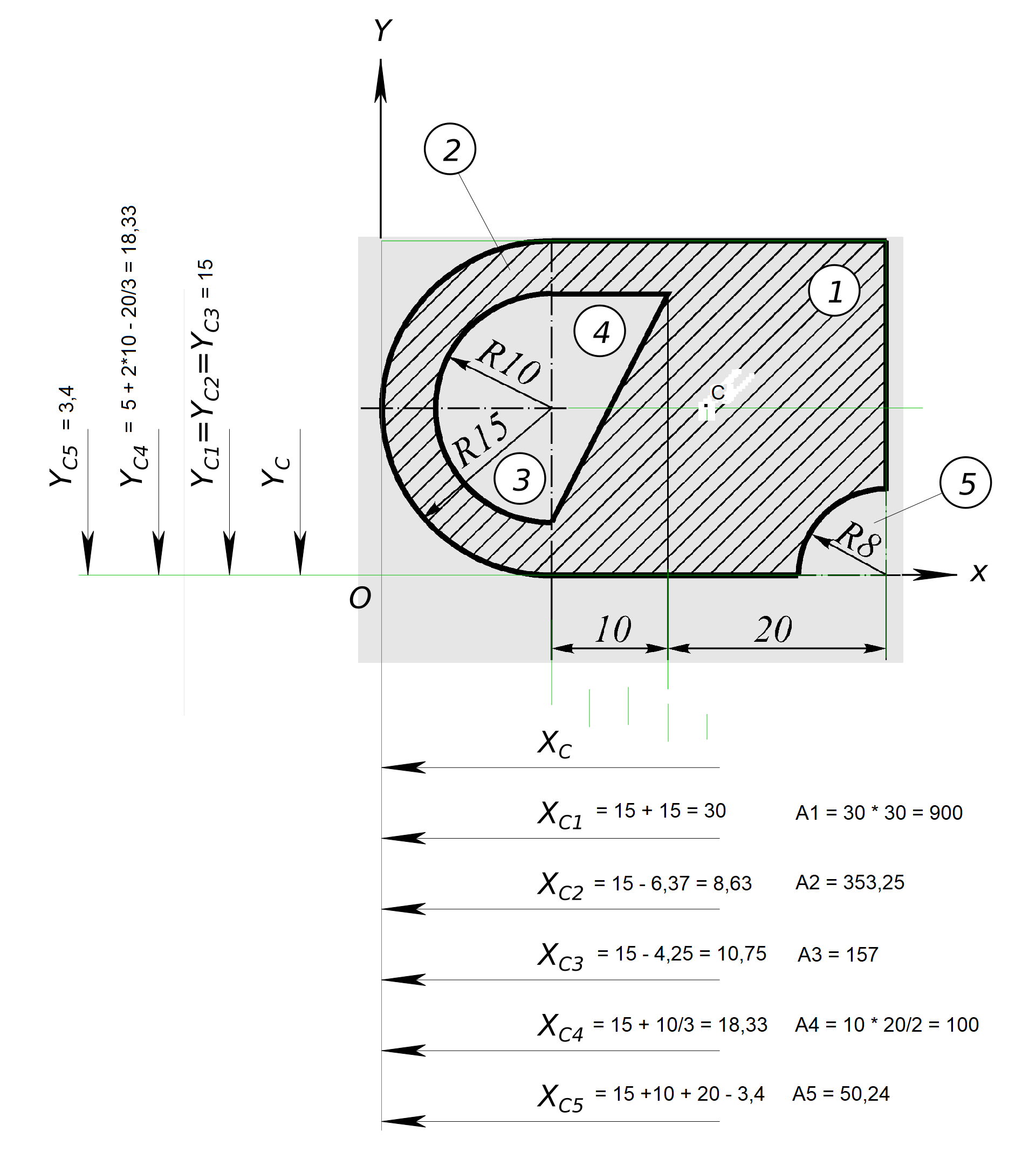

Определить координаты центра тяжести плоской фигуры

Определить координаты центра тяжести плоской фигуры Расчетно графическую работу выполняем по следующему алгоритму: - выбираем рациональное направление осей X и Y. Данная плоская фигура не имеет осей симметрии, поэтому ось X проводим по основанию (нижней границе) фигуры и ось Y - по крайней левой точке (границе); - разбиваем сложную фигуру на простые: 1 - прямоугольник, 2 - большой полукруг, 3 - малый полукруг, 4 - треугольник, 5 - сектор круга. 1 - прямоугольник со сторонами 2*15 и 10 + 20

$ X_{C_{1}} = 15 + \frac{10+20}{2} = 30 мм $ 2 - большой полукруг

$ X_{C_{2}} = 15 - \frac{4R}{3π} = 15 - \frac{4*15}{3π} = 8,63 мм $ Площадь

$ A_{2} = \frac{π}{2}*R*R = 353,25 мм^{2} $ 3 - малый полукруг

$ X_{C_{3}} = 15 - 4*R/(3*π) = 15 - \frac{4*10}{3*π} = 10,75 мм $ Площадь

$ A_{3} = \frac{π}{2}*R^{2} = \frac{π}{2}*10^{2} = 157 мм^{2} $ 4 - треугольник

$ X_{C_{4}} = 15 + \frac{10}{3} = 18,33 мм $ Площадь

$ A_{4} = 10\frac{20}{2} = 100 мм^{2} $ 5 - круговой сектор

$ X_{C_{5}} = 15 + 10 + 20 - 3,4 = 41,6 мм $ Площадь

$ A_{5} = \frac{πR^{2}}{4} = \frac{π8^{2}}{4} = 50,24 мм^{2} $ - Определяем координаты центра тяжести плоской фигуры

$ X_{C} = \frac{ΣA_{i}X_{i}}{ΣA_{i}}= $

$ = \frac{900×30+353,25×8,63-157×10,75}{900+353,25-157-100-50,24}+ $

$ +\frac{-100×18,33-50,24×41,6}{900+353,25-157-100-50,24}=27,86 мм $

$ Y_{C} = \frac{ΣA_{i}Y_{i}}{ΣA_{i}}= $

$=\frac{900×15+353,25×15-157×15}{900+353,25-157-100-50,24}+$

$ +\frac{-100×18,33-50,24×3,4}{900+353,25-157-100-50,24}= 15,26 мм $ - Отмечаем положение центра тяжести фигуры на чертеже КомментарииНачертить все детали вентиля отдельно, помогите

Начертить все детали вентиля отдельно Деталь позиция 1 - корпус КомментарииНачертить все детали вентиля отдельно, помогите

Начертить все детали вентиля отдельно Деталь позиция 6 - клапан вентиля КомментарииНачертить каждую деталь отдельно под цифрами от 1 до 7 клапана предохранительного.

Начертить каждую деталь отдельно под цифрами от 1 до 7 клапана предохранительного Клапан деталь позиция 3 - клапан Размеры деталей снимаем с изображения сборочного чертежа, они отличаются от настоящих. Для их нахождения составляем пропорции и затем уравнения. КомментарииВычертить главное изображение валика и выполнить необходимые вынесенные сечения.

Вычертить главное изображение валика и выполнить необходимые вынесенные сечения. КомментарииВыполнить два изображения детали, заменив одно из них ломаным разрезом.

Выполнить два изображения детали, заменив одно из них ломаным разрезом Комментарии |

Записать новую задачу Все задачи Все темы Все инженеры |

Комментарии