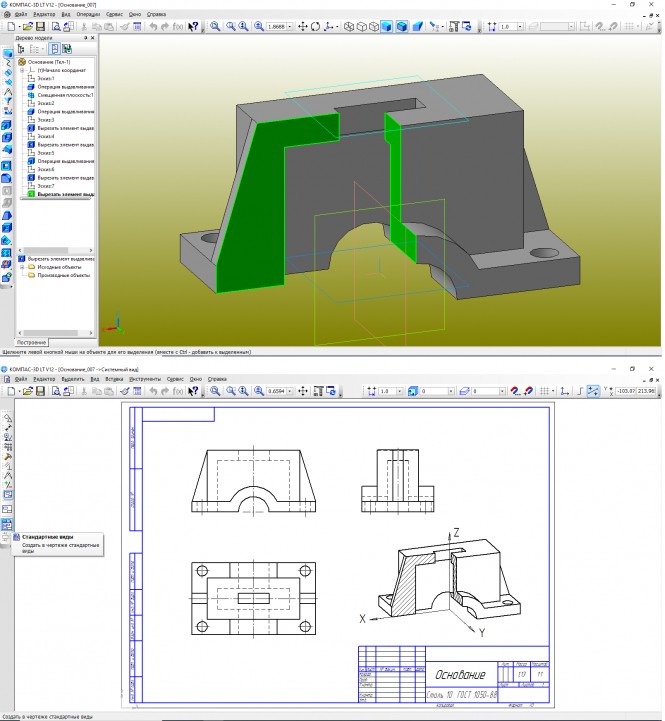

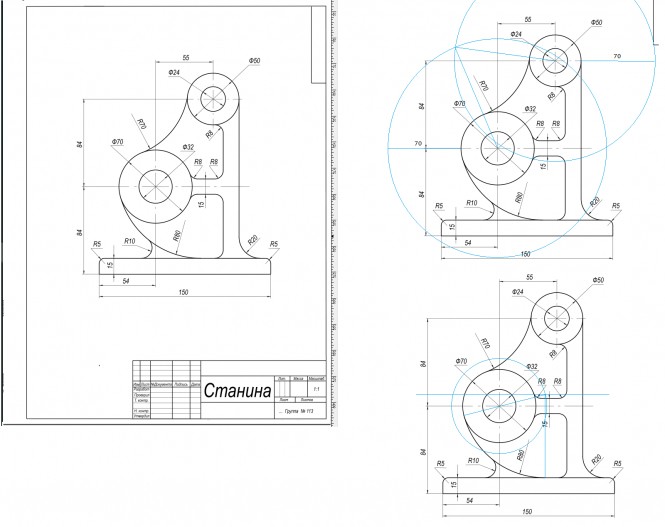

Все решения инженера @NICKВыполнить на А3 чертеж станина, крышка

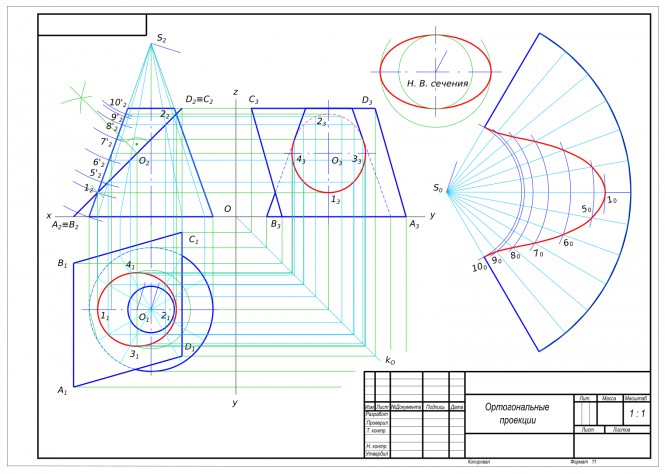

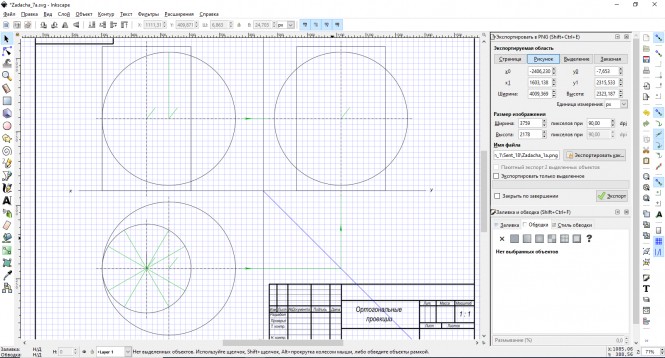

Выполнить на А3 чертеж станина 15+R80=95 R80-Ф70=10 Ф70/2 + 10=45 Построить проекции и натуральный вид сечения тела плоскостью. Построить развертку усеченной части тела.

Построить проекции и натуральный вид сечения тела плоскостью. Построить развертку усеченной части тела.

Построить проекции и натуральный вид сечения тела плоскостью. Построить развертку усеченной части тела. КомментарииТребуется вычертить на формате А2. в масштабе 1:100 План и фасад здания (размерами 10 м х 15 м) с четырехскатной крышей...

Требуется вычертить на формате А2. в масштабе 1:100 План и фасад здания (размерами 10 м х 15 м) с четырехскатной крышей... КомментарииПостроить прямую пересекающую заданные прямые

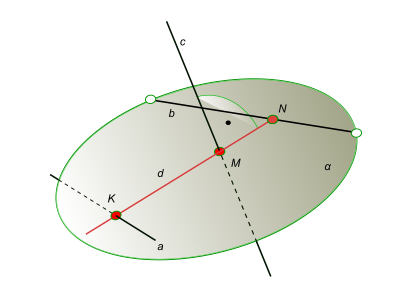

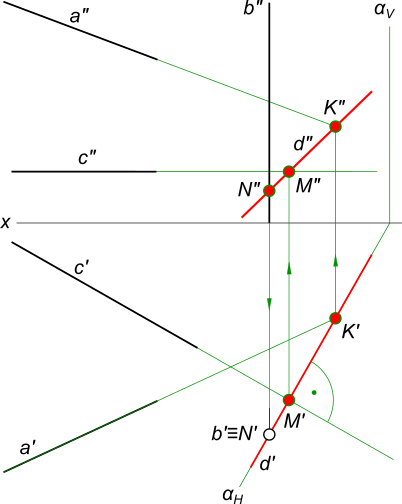

Может быть составлен пространственный макет, дающий наглядное представление хода решения задачи

пространственный макет, КомментарииПостроить прямую пересекающую заданные прямые

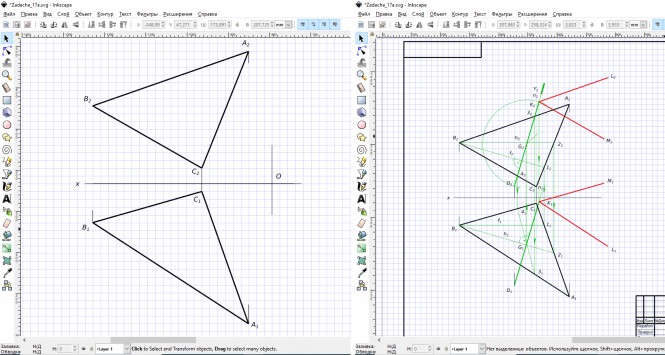

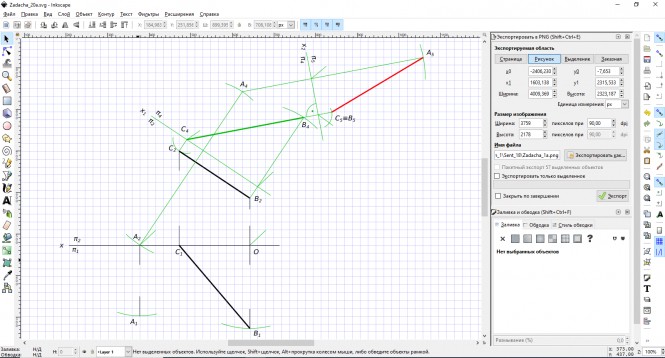

Построить прямую d пересекающую заданные прямые a, b и c

Построить прямую d пересекающую заданные прямые a, b и c Построение прямой d пересекающей заданные прямые a, b и c начинаем с анализа условия задачи и выработки плана решения. Среди заданных прямых: прямая a - общего положения, прямая b - проецирующая перпендикулярная (проецирующая) к плоскости H и прямая c - горизонтальная прямая. Через одну из заданных прямых проецирующую прямую b проводим плоскость α и находим точки пересечения K и M двух других прямых с ней. Через эти точки K и M проводим искомую прямую d, и в пересечении ее с прямой b, заключенной в плоскость α и находим точку N. КомментарииПо предложенным изображениям построить три вида детали, выполнить необходимые разрезы (ГОСТ2.305), проставить размеры (ГОСТ2.307

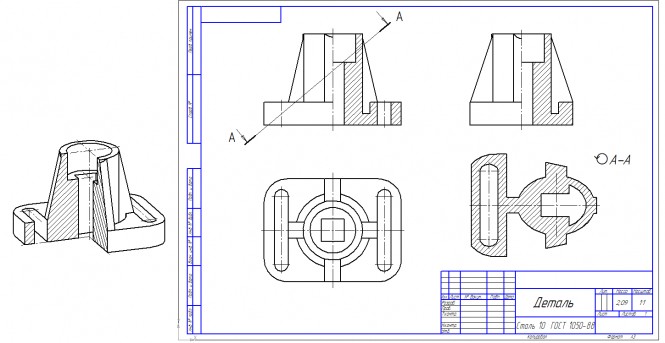

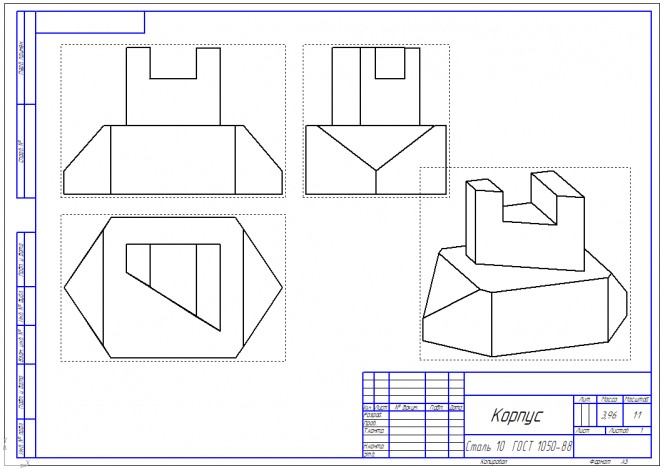

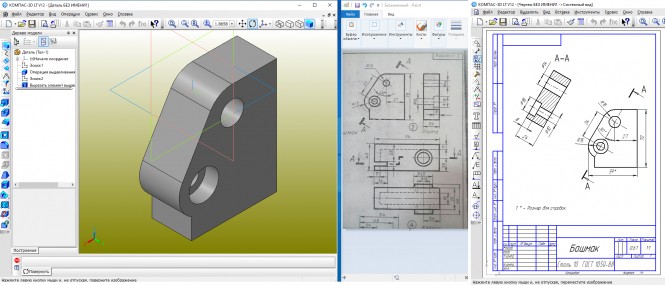

По предложенным изображениям построить три вида детали, выполнить необходимые разрезы (ГОСТ2.305), проставить размеры (ГОСТ2.307

По предложенным изображениям построить три вида детали, выполнить необходимые разрезы (ГОСТ2.305), проставить размеры (ГОСТ2.307 КомментарииПо виду спереди и сверху построить вид слева и дополнительный вид

По виду спереди и сверху построить вид слева и дополнительный вид КомментарииПостроить линию пересечения поверхностей шестигранной и ромбовидной призм

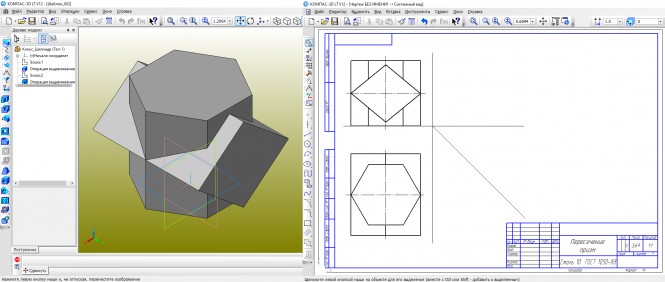

Построить линию пересечения поверхностей шестигранной и ромбовидной призм КомментарииНачертить сборочную единицу - Плита. Пожалуйста, помогите.

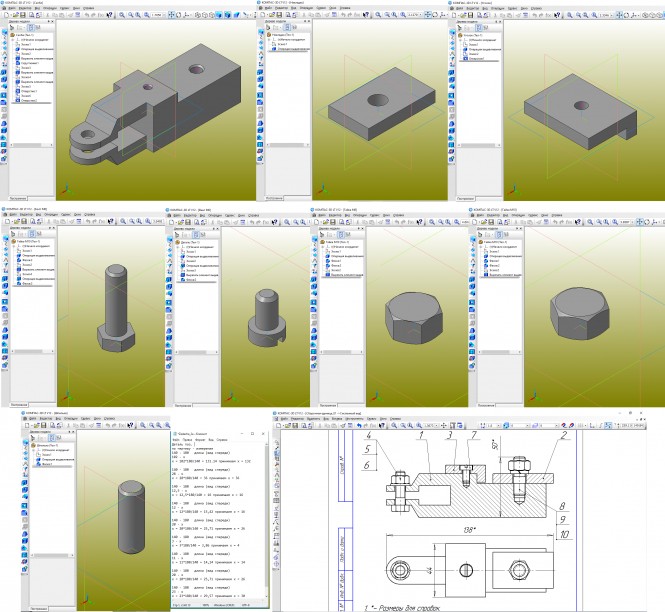

Начертить сборочную единицу - Плита В сборочной единице имеется болтовое, винтовое и шпилечное соединения. Для выполнения сборочного чертежа были созданы твердотельные модели деталей, входящих в изделие. Размеры деталей определяются измерением по чертежу и составлением пропорций. Необходимые виды деталей переносятся на сборочный чертеж и редактируются. КомментарииПо фронтальной проекции конуса с вырезом построить его горизонтальную и профильную проекции.

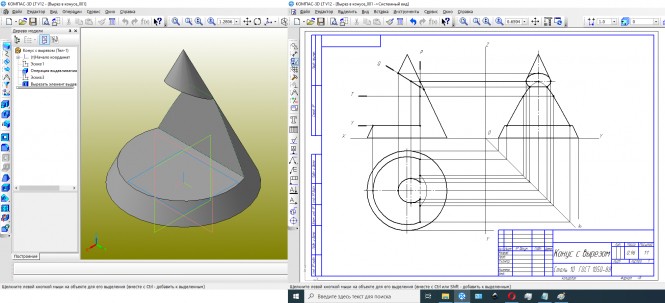

По фронтальной проекции конуса с вырезом построить его горизонтальную и профильную проекции КомментарииПостроить линии пересечения тора и цилиндра

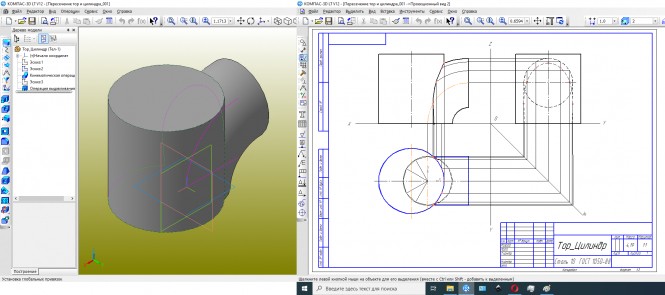

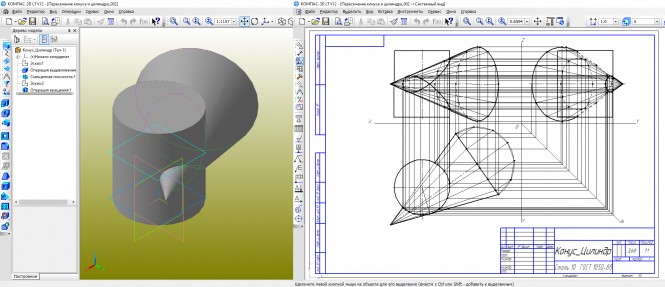

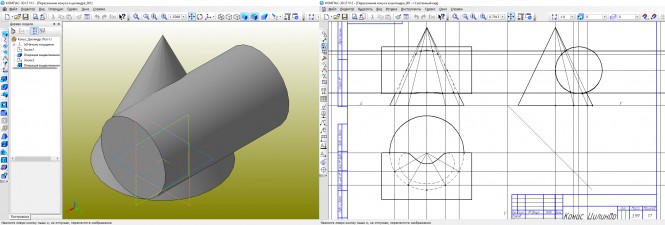

Построить линии пересечения тора и цилиндра КомментарииПостроить проекции линий пересечения двух тел - конуса и цилиндра.

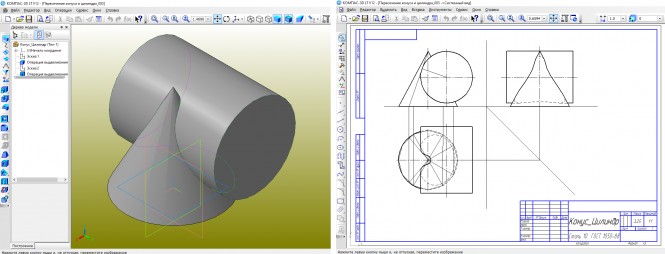

Построить проекции линий пересечения двух тел - конуса и цилиндра КомментарииНайти линию пересечения поверхностей цилиндра и конуса

Найти линию пересечения поверхностей цилиндра и конуса КомментарииПостроить линию пересечения поверхностей конуса и цилиндра

Построить линию пересечения поверхностей конуса и цилиндра. Построить в трех проекциях чертеж изображенных геометрических тел. Построить линию пересечения их поверхностей и аксонометрическую проекцию. КомментарииПостроить линию пересечения поверхностей сферы и цилиндра

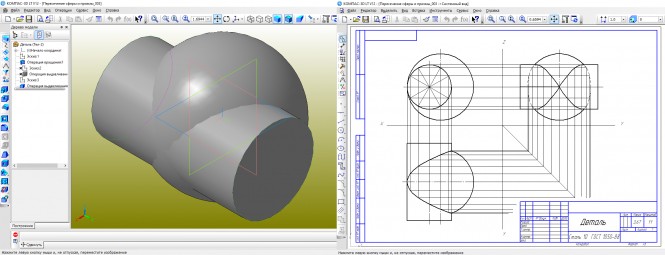

Построить линию пересечения поверхностей сферы и цилиндра КомментарииПостроить три вида данного геометрического тела и выполнить фронтальный и профильный разрезы.

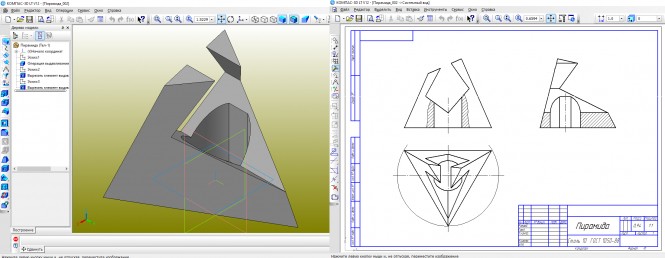

Построить три вида данного геометрического тела (вырезы в пирамиде) и выполнить фронтальный и профильный разрезы

Построить три вида данного геометрического тела (вырезы в пирамиде) и выполнить фронтальный и профильный разрезы КомментарииОпределить расстояние от точки A до прямой BC способом замены плоскостей проекций

Определить расстояние от точки A до прямой BC способом замены плоскостей проекций КомментарииВыполнить два изображения детали, заменив, одно из них, ступенчатым разрезом.

Выполнить два изображения детали, заменив, одно из них, ступенчатым разрезом. Формат А4, М1:1. Правильно нанести разрезы. КомментарииЧерез точку K, симметричную точке D относительно плоскости α(ABC), построить плоскость параллельную плоскости α.

Через точку K, симметричную точке D относительно плоскости α(ABC), построить плоскость параллельную плоскости α.

Через точку K, симметричную точке D относительно плоскости α(ABC), построить плоскость параллельную плоскости α. КомментарииСквозной поперечный вырез в сфере

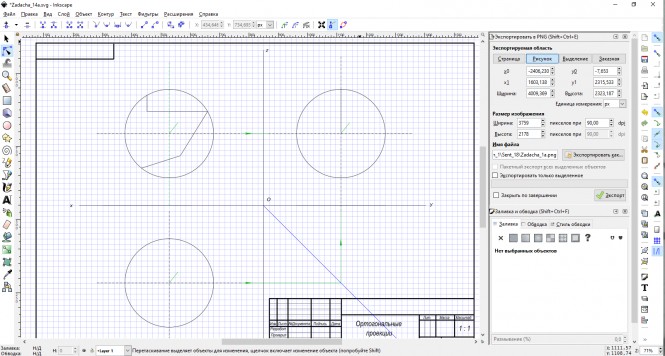

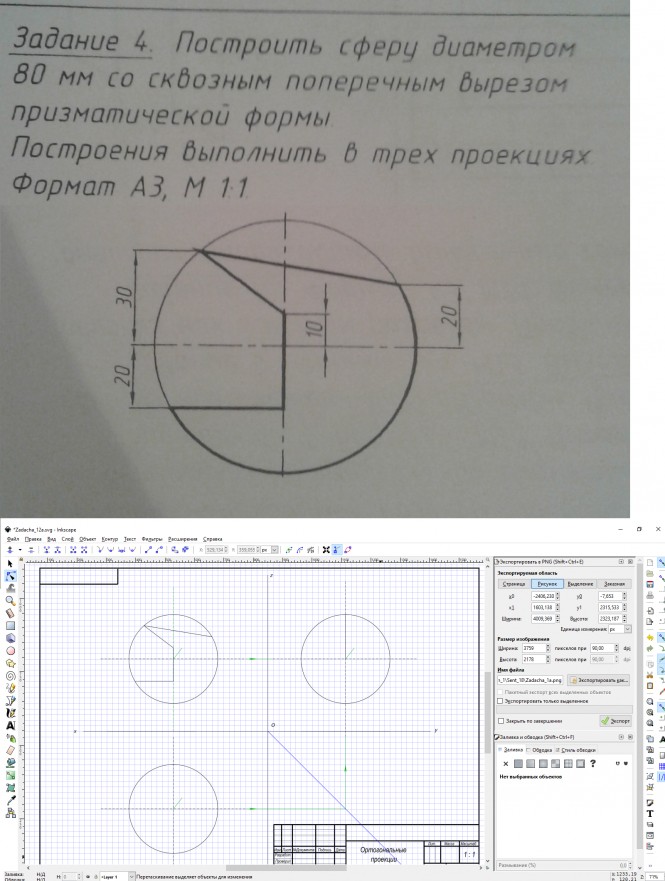

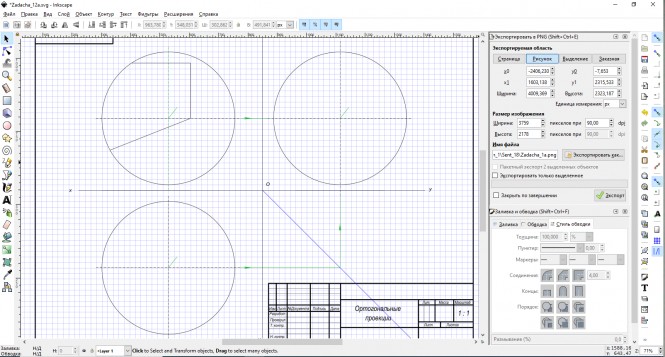

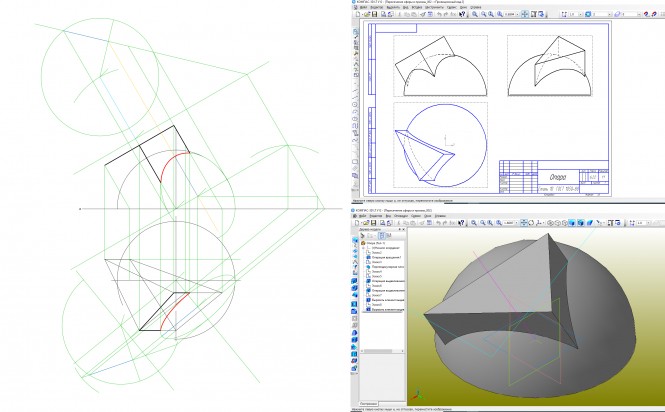

Сквозной поперечный вырез в сфере КомментарииПостроить сферу диаметром 80 мм со сквозным поперечным вырезом призматической формы

Построить сферу диаметром 80 мм со сквозным поперечным вырезом призматической формы Продолжите решение задачи Комментарииначертить как построить?

Начертить как построить? Построить профильный вид и определить видимость. Помогите или если знаете где можно Научиться этому. Решебник ingr.fxyz.ru на котором Вы разместили свою задачу имеет выход на курс начертательной геометрии ngeo.fxyz.ru - через три точки в главном меню. Но, как известно, теория без практики мертва и записав задачу надо предлагать свое решение, анализ задачи, вопросы к ней. КомментарииПостроить профильный вид и определить видимость

Построить профильный вид и определить видимость Построить профильный вид и определить видимость. Помогите или если знаете где можно Научиться этому. Решебник ingr.fxyz.ru на котором Вы разместили свою задачу имеет выход на курс начертательной геометрии ngeo.fxyz.ru - через три точки в главном меню. Но, как известно, теория без практики мертва и записав задачу надо предлагать свое решение, анализ задачи, вопросы к ней. КомментарииВыполнить необходимый разрез

Выполнить необходимый разрез КомментарииНа формате А4 выполнить изображение детали "Пластина" в масштабе 2:1. Проставить размеры, заполнить основную надпись

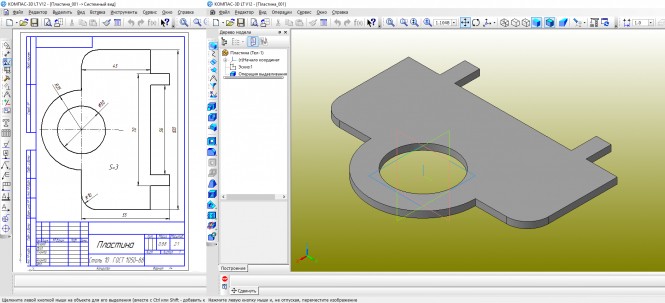

На формате А4 выполнить изображение детали "Пластина" в масштабе 2:1. Проставить размеры, заполнить основную надпись

На формате А4 выполнить изображение детали "Пластина" в масштабе 2:1. Проставить размеры, заполнить основную надпись КомментарииПо двум изображениям построить три вида детали, выполнить ломаный разрез, проставить размеры (ГОСТ

По двум изображениям построить три вида детали, выполнить ломаный разрез, проставить размеры КомментарииСделать третий вид по двум другим видам

Сделать третий вид по двум другим видам КомментарииПостроить линии пересечения сферы и призмы. Добрый день! Помогите, пожалуйста! В понедельник ЗАЧЕТ

Построить линии пересечения сферы и призмы КомментарииПо двум данным построить три изображения детали, выполнить рациональные разрезы, нанести размеры. Построить прямоугольную диметрию детали с вырезом ее 1/4 части. Помогите срочно

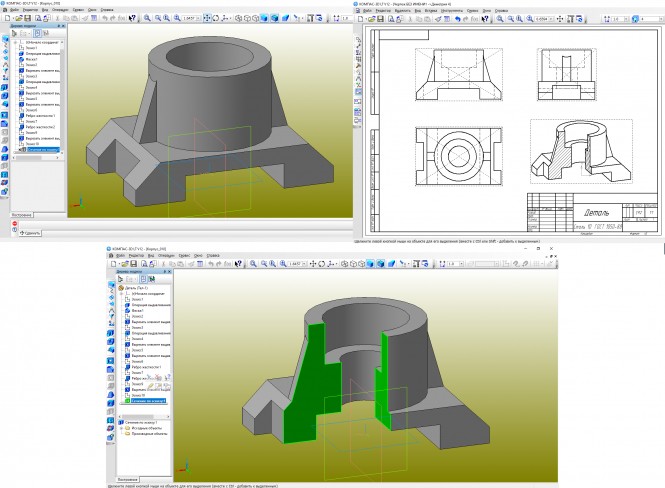

По двум данным построить три изображения детали, выполнить рациональные разрезы, нанести размеры. Построить прямоугольную диметрию детали с вырезом ее 1/4 части.

По двум данным построить три изображения детали, выполнить рациональные разрезы, нанести размеры. Построить прямоугольную диметрию детали с вырезом ее 1/4 части. КомментарииПо аксонометрическим чертежам детали, выполните чертеж опоры в необходимом количестве видов. На чертеже выполните разрез, соединение половины вида с половиной разреза

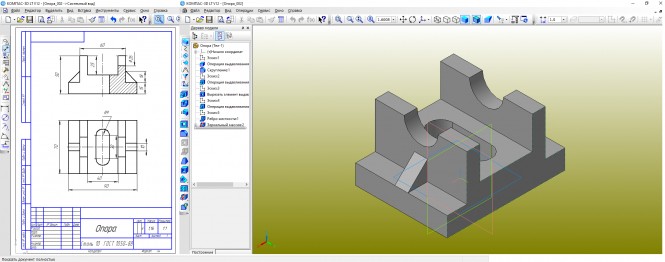

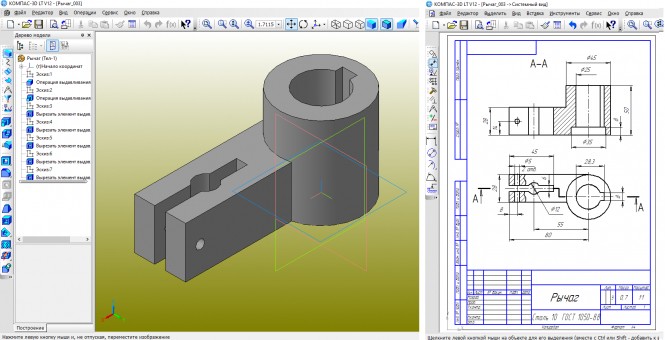

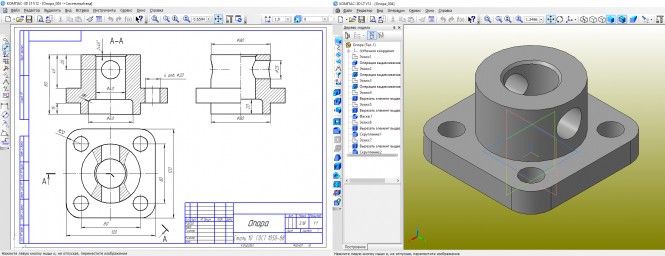

По аксонометрическим чертежам детали, выполните чертеж опоры в необходимом количестве видов. На чертеже выполните разрез, соединение половины вида с половиной разреза.

По аксонометрическим чертежам детали, выполните чертеж опоры в необходимом количестве видов. На чертеже выполните разрез, соединение половины вида с половиной разреза Проставляйте размеры. Комментарии |

Записать новую задачу Все задачи Все темы Все инженеры |

Комментарии